3Dプリンターの技術は日々進化していて、多様な造形方式が開発されています。

これらの造形方式はそれぞれに特徴を持ち、使用する素材や製造する製品によって適した手法が異なります。

この記事では、3Dプリンターの基本的な仕組みと、主要な樹脂および金属3Dプリンターの造形方式の概要を解説し、それぞれの方式を比較した早見表をお届けします。

3Dプリンターの仕組み

3Dプリンターは、3Dデータをもとに立体物を層別に造形していく装置です。CADソフトで作られた3Dデータを薄い層に分解し、これらの層を一層ずつ積み重ねていくことで最終的な立体形状を形成します。

この製造プロセスは「積層造形」と呼ばれ、AM(アディティブマニュファクチャリング)の代表的な技術となっています。AMを導入すると、従来の立体物の製造方式と比較して、少量の材料で複雑な構造の造形物を製造できたり、少量多品種の製造対応も可能だったりと、多くのメリットがあります。

代表的な樹脂3Dプリンターの造形方式

樹脂3Dプリンターは、樹脂系の材料を用いて造形します。金属3Dプリンターと比較すると、装置の導入コストや、材料費用などの消耗品についても低コストな場合が多く、手軽に造形できるため、家庭や学校などの個人や小規模な利用にも適しています。以下では、樹脂3Dプリンターの代表的な造形方式を紹介します。

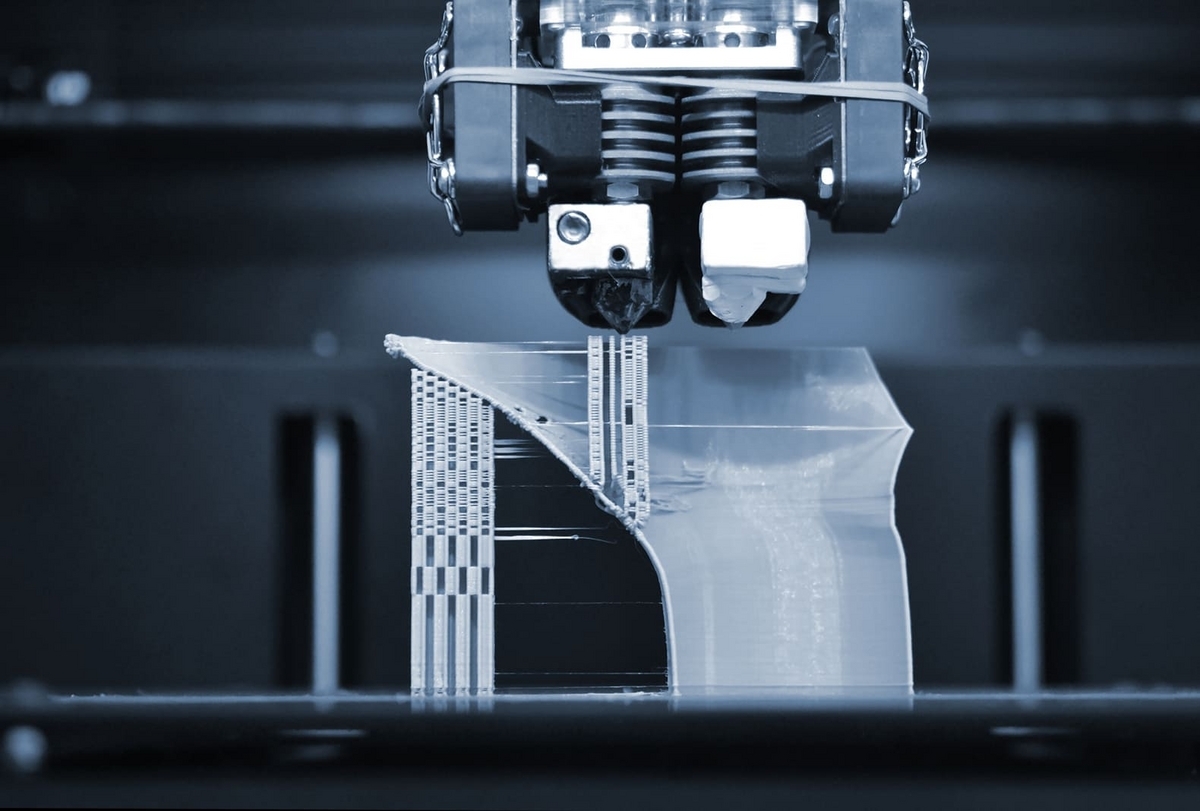

熱溶解積層(FDM)方式

熱溶解積層(FDM)方式は、熱で溶かした樹脂を層状に積み重ねて立体物を造形する方法です。

3Dプリンターの一般的な造形方式で、主にABS樹脂やPLA(ポリ乳酸)樹脂、PETG(ポリエチレンテレフタレートグリコール)樹脂などのフィラメントを使用します。これらの糸状のフィラメントを高温で溶かして液状にし、指定されたパターンでプリントベッドに押し出して固めていきます。

対応の3Dプリンターは一般家庭用の安価でコンパクトな機種から、部品製造にも対応する産業用の高価な機種まで幅広いです。また、強度と加工のしやすさのバランスに優れていることもあり、プロトタイピング、教育、趣味、小規模製造に適していると言われています。

一方、ノズルが積層面をなぞって造形するため、造形物の表面に「積層痕」と呼ばれる段差が目立つことが多く、滑らかな表面を持つ造形物にしたい場合は表面の研磨作業が必要になります。

光造形方式(SLA)

光造形方式(SLA)は、液体の光硬化性樹脂に対してレーザーを照射し、樹脂を固めて積層することで立体物を造形する方法です。

高い精度で細かな造形が行えるため、精密なプロトタイピング、美術品の製造、ジュエリーデザインなど、細部の精密さや滑らかな表面仕上げが求められる用途に適しています。

しかし、二次硬化や洗浄などの設備が必要なことや、洗浄液の廃液処理が必要なことなどがデメリットとして挙げられます。

粉末焼結積層造形(SLS)方式

粉末焼結積層造形(SLS)方式は、粉末状の樹脂材料をレーザーで焼結させて立体物を造形する方法です。

ナイロン樹脂やポリプロピレン樹脂など様々なポリマー材料を使用することで、高い強度、耐熱性、耐久性を持ちながら、複雑な形状を造形することができます。そのため、特に複雑な形状や移動部品を持つプロトタイピング、工業用部品、航空宇宙コンポーネントの製造に広く使われています。

しかし、比較的高価な設備や材料コスト、表面のざらつきや粉末を除去する後処理が必要な場合があることがデメリットとして挙げられます。

代表的な金属3Dプリンターの造形方式

金属3Dプリンターは、金属粉末を使用して、直接金属の造形物を出力します。造形費や材料費は樹脂と比較して高価になりますが、高い強度、耐熱性、耐久性が必要な用途に適しています。以下では、金属3Dプリンターの代表的な造形方式を紹介します。

パウダーベッド(PBF)方式

パウダーベッド(PBF)方式は、金属の粉末をレーザーや電子ビームで溶融し、層ごとに固めて立体物を造形する方法です。

ステンレス鋼、チタン、アルミニウムなどの様々な金属を材料としながら、高精度で複雑な形状の製造が可能であることから、航空宇宙産業や自動車産業、医療機器の分野での複雑な部品の製造に使用されています。

一方で、高価な設備とその設置場所、材料コストが必要となるほか、粉塵対策や金属粉末の後処理が求められるなど、製造プロセスが複雑であることがデメリットとして挙げられます。

メタルデポジション(指向性エネルギー堆積)方式

メタルデポジション(指向性エネルギー堆積)方式は、溶融金属を積層して立体物を造形する方法です。

この方式を用いた3Dプリンターは、噴射した金属粉末にレーザーまたは電子ビームを照射して、溶解した金属を積み重ねていきます。

大型の造形物を高速で作ることができるほか、対象物に直接金属を積層させることも可能です。この特徴から、大型部品の製造や、修理、付加製造、金型の補修などに使用されており、特に重工業分野などで採用されている傾向にあります。

しかし、パウダーベッド(PBF)方式と比較して精度は低く、造形物の形状に対する制約が大きいというデメリットがあります。また、積層痕の残りやすさにも注意が必要です。

熱溶解積層(FDM)方式

樹脂3Dプリンターで一般的な熱溶解積層(FDM)方式は、技術の進歩により金属3Dプリンターでも使用されるようになりました。

基本的な原理は樹脂の熱溶解積層(FDM)方式と同様で、熱で溶かした素材を層状に積み重ねて物体を造形します。

ここで使われる素材は、熱可塑性樹脂材料に金属の粉末を混ぜたもので、造形後に不要な樹脂材を取り除く「脱脂」と呼ばれる工程を踏み、さらにその後に焼き固める「焼結」を行うことで、金属の造形物が出来上がります。

パウダーベッド(PBF)方式やメタルデポジション(指向性エネルギー堆積)方式の金属3Dプリンターと比較して、熱溶解積層方式を採用した機器は安価であり、さらに短い時間で造形ができますが、焼結した際に約20%収縮する点や金属の密度の低さがデメリットです。

造形方式別比較早見表

3Dプリンターの造形方式別に、仕組みや、メリット・デメリット、おすすめの用途をまとめました。

樹脂3Dプリンター

|

造形方式 |

仕組み |

メリット |

デメリット |

おすすめの用途 |

|

熱溶解積層(FDM)方式 |

高温でフィラメントを溶かし、一層ずつ重ねて立体物を造形する |

低コスト、大きなサイズも造形できる

|

特定の方向にはがれやすい、熱収縮による反り |

プロトタイプ、趣味、教育 |

|

光造形方式(SLA) |

液体の光硬化性樹脂に対して、点状の紫外線を当てて、土台から樹脂を少しずつ固めて造形する |

積層痕が目立たない、透明度のある造形が可能、緻密な造形が可能 |

造形スピードが遅い、紫外線に弱い |

精密部品、アート、歯科 |

|

粉末焼結積層造形(SLS)方式 |

赤外線レーザーを使い、粉末を高温で一層ずつ焼結して造形する |

サポート材が不要、高精度、高強度 |

表面がザラザラする |

機能的な部品、複雑な形状 |

金属3Dプリンター

|

|

仕組み |

メリット |

デメリット |

おすすめの用途 |

|

パウダーベッド(PBF)方式 |

金属粉末を敷き詰めた粉末床(パウダーベッド)に熱源としてレーザービームや電子ビームを照射し、一層ごとに溶かし、固めて造形する |

造形物の精度・密度・強度が高い |

造形時間が長い |

複雑な部品、航空宇宙、医療 |

|

メタルデポジション(指向性エネルギー堆積)方式 |

金属粉末を噴射し、同時にレーザービームまたは電子ビームを照射し、溶解した金属材料を積層・凝固させる |

PBF方式に比べて短時間で造形可能 |

精密な造形に不向き |

大型部品、修理、加工 |

|

熱溶解積層(FDM)方式 |

金属粉末に液体の結合材を噴射して固め、造形後はバインダーを除去するために脱脂・焼結する |

造形スピードが速い |

造形密度が低い |

プロトタイプ、小規模製造 |

適切な造形方式をシミュレーションするなら「3D-FABs」

3Dプリンターの造形方式には、それぞれ独自の利点と制約があります。そのため、造形する製品に要求される強度、精度、価格、製造スピードを総合的に考慮して選択することがおすすめです。

学べる見積サイト・3Dプリントソリューション「3D-FABs」では、さまざまな造形方式をシミュレーションして検討することができます。

会員登録はもちろん、造形シミュレーションや試算といったサービスも無料でご利用いただけます。概算費用がWeb上ですぐに試算できるだけでなく、3Dプリンターをより効果的に利用するためのノウハウや、3Dプリントに適したデータにするためのポイントを、AIの自動判定を通じて学ぶことができます。

目的に合った造形方式が定まったら、造形サービスを利用して、実際に目的に合ったものを作れるか確認してみましょう。そのときに重要となる、外注する企業の選び方や外注依頼時の注意点は「3Dプリンターでの造形を依頼するには?外注するメリットや依頼方法」で詳しく解説しています。オリックス・レンテックでは、3Dプリンターの扱いに慣れている技術者がサポートしますので、3Dプリンターの扱いに不安がある方も安心です。

学べる見積サイト・3Dプリントソリューション「3D-FABs」の詳細は「3Dプリンター出力サービスの試算なら「3D-FABs」。5つの強み、ご利用の流れまで解説」をご覧ください。

「3D-FABs」を活用して、3Dプリンターの導入へと一歩、踏み出してみましょう。

写真/Getty Images