3Dプリントはこれまで製作できなかったような複雑な設計を実現できる革新的な技術です。しかし、技術の習得と製品品質の向上のためには、数々の挑戦や失敗から学ぶことも大切です。この記事では、3Dプリンターを利用するうえで一般的な失敗とその対処法について解説します。

3Dプリンターでの造形にはコツがある

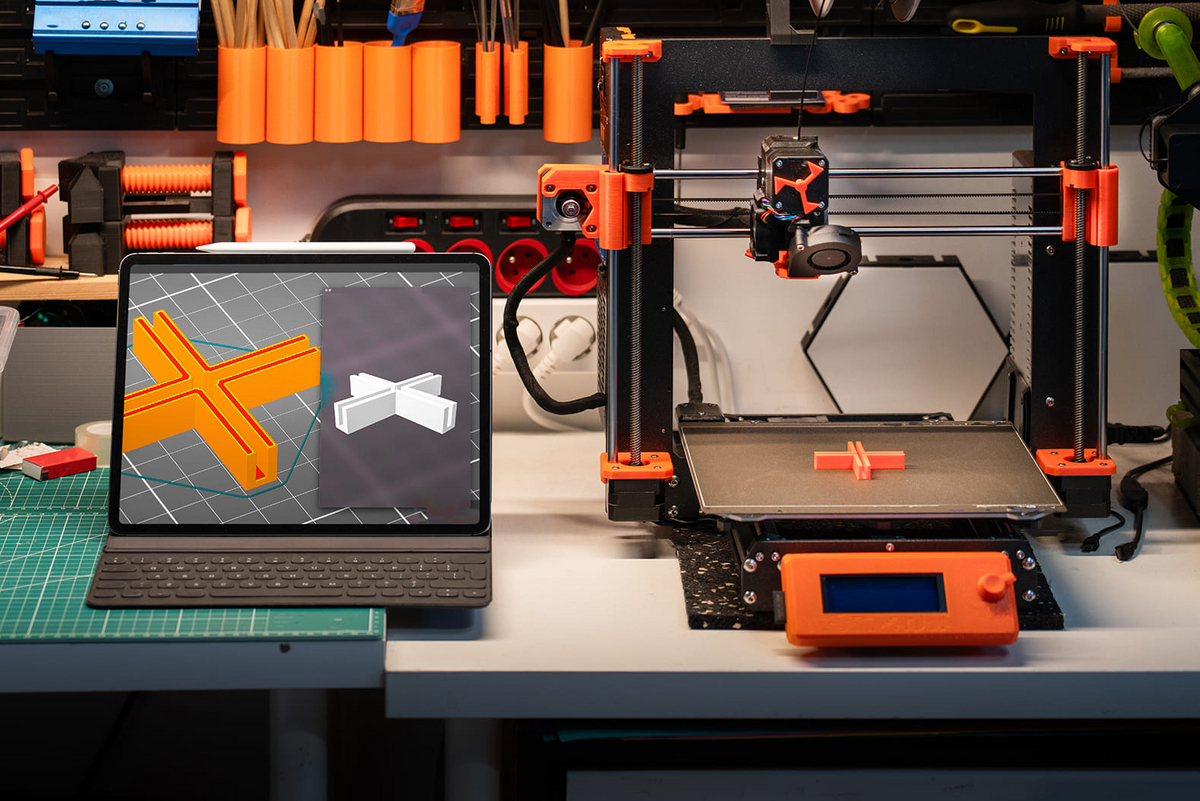

3Dプリンターでの造形を成功させる鍵は、準備と計画にあります。特に3Dデータの設計段階で、3Dプリンターでの造形に適したデザインになるよう注意を払うことが、造形の成功率を大きく左右します。3Dプリンターでの造形に不向きなデザインや準備不足が原因で発生する造形不良などの失敗を避けるためには、3Dプリンターが持つ物理的な制約を深く理解し、それに基づいた設計を行う必要があります。

3Dデータに起因する失敗

3Dプリンターでの造形における失敗の要因は、造形パラメーターなどのプリンターの設定だけでなく、しばしば3Dデータの設計段階にあります。

例えば3Dデータの壁の厚さが不十分であったり、せり出して宙に浮いている「オーバーハング」部分がサポートなしで設計されていたりするなど、従来の切削加工の設計図面のまま造形すると、造形中に問題が発生する場合があります。

これらを避けるためには、3Dプリンターの特性を考慮した設計、特に材料の最小壁厚やサポート材の設計などを把握し、それに応じてデザインを調整することが重要です。

サポート材の設計

複雑な構造や高さのある造形物は、適切にサポート材を設計しなければ造形中に倒れるリスクがあります。

サポート材を設計する際には、造形物の重心、構造の安定性、および造形中に発生する力を考慮する必要があります。十分なサポートを提供しつつ、後処理で容易に除去できるように設計することが成功の鍵となるでしょう。

なお、サポート材が増えれば費用も増加し、除去に時間もかかります。

最小壁厚の設定

使用する3Dプリンターの造形方式や解像度、材料の特性などを考慮し、造形物が持つべき最小壁厚を定めましょう。この設定に不備があると造形物の反りや歪みなどの欠陥が発生する可能性があります。壁厚が薄すぎると、強度不足や反り・歪み発生の要因となったり、プリント中に壊れて造形不良となったりします。

一方で、壁厚が厚すぎると造形物の重量が重くなったり、材料や時間が無駄になったりします。最適な壁厚を設定するためには、使用するプリンターの性能や、選んだ材料の特性を理解することが重要です。実際にテストプリントを行い、適切な壁厚を見つけ出すことが、安定した造形を実現するための基本となります。試行錯誤を繰り返しながら、最適な設定を見つけましょう。

適切な解像度での設計

使用する3Dプリンターの解像度に合わせてデザインを適正化することで、細かい意匠が失われることなく、意図した通りの造形物を得ることができます。なお解像度を上げすぎるとコストや時間がかかり、下げすぎると造形物の精度や強度が低下します。

材料の選択

プロジェクトに適した材料を選ぶことも、設計段階では重要です。材料ごとの異なる特性(強度、柔軟性、耐熱性など)を理解し、目的に合った選択を行いましょう。材料の選択を誤ると、不要なコストがかかったり、意図していた用途で利用できなかったりすることもあります。

樹脂3Dプリンターならではの失敗

樹脂3Dプリンター特有の失敗にも注意が必要です。下記に記す問題を適切に管理することで、造形の成功率を大幅に向上させることができます。

造形物がはがれてしまう

特に樹脂3Dプリンターにおいて、よく問題となるのが、造形物と土台であるプラットフォーム(ビルドプレート)の“はがれ”です。

この“はがれ”はプラットフォームと造形物の接着が不十分な場合に発生することが多く、プラットフォームの表面をサンディングすることで摩擦を増やしたり、接着剤や専用のスプレーを使用して接着力を高めたりすることで対処が可能です。また、造形中にプラットフォームを高温に保つヒーテッドベッドの温度を適切に調整することで樹脂の初期接着を促進し、剥がれのリスクを減らすこともできます。さらに、造形開始前にプラットフォームの清掃を徹底することも、接着不良を防ぐ重要なステップです。

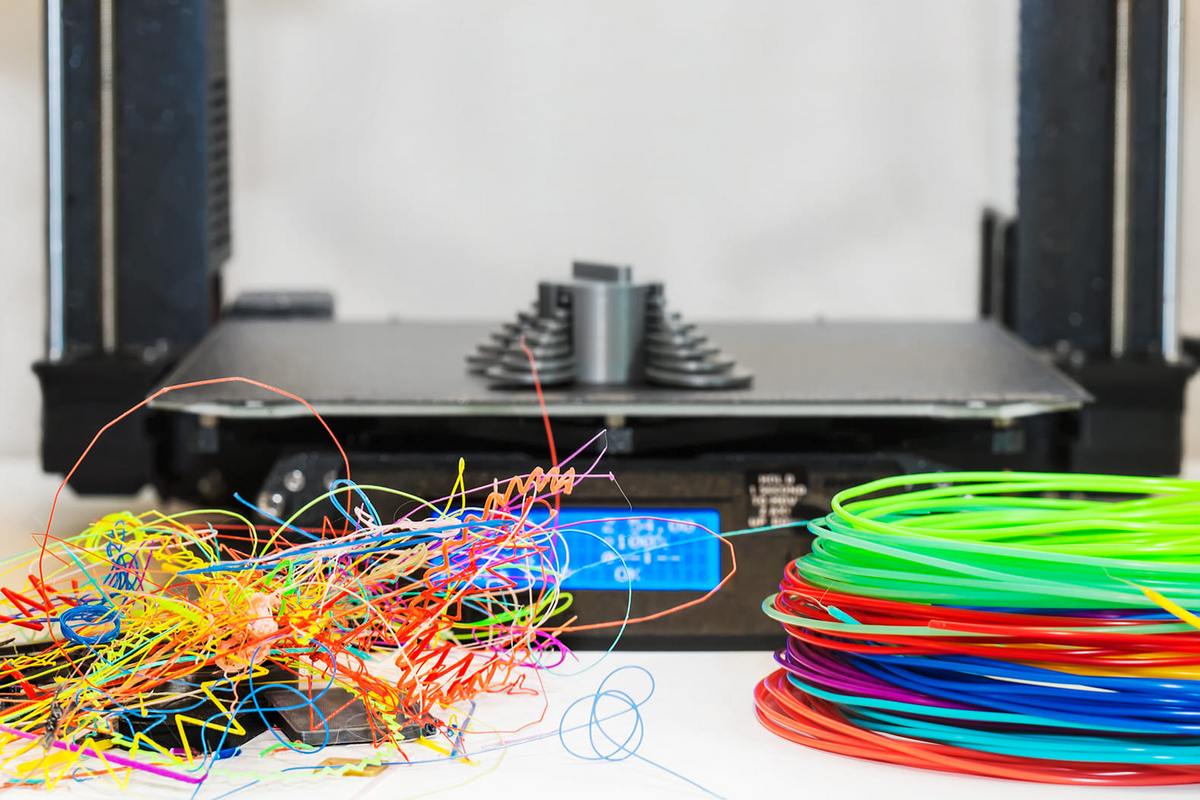

「糸引き」になってしまう

樹脂が適切に硬化しないと、ノズルから材料がたれて糸を引いてしまう状態(糸引き)になることがあります。

これは、熱溶解積層(FDM)方式の3Dプリンターにおいて起こりやすい事象で、多くの場合、3Dプリンターのノズル部分の温度が高く、樹脂が固まりきらないことが原因で発生します。ノズルの温度や造形速度の調整をすることで解消できることが多いです。

その他よくある失敗例

樹脂3Dプリンターには、他にもさまざまな失敗例が存在します。例えば、FFF方式で発生するノズルの詰まりは代表的な問題の一つです。詰まりが発生すると、造形が中断され、未完成の造形物が残ることになります。そのため、適切なメンテナンスが重要です。

また、さまざまな造形方式で共通する問題として、層ごとのずれや積層痕もあります。これらは、造形物の外観や強度に影響を与えるため、3Dプリンターのキャリブレーションや適切な設置、定期的なメンテナンスが必要です。さらに材料の種類、造形パラメーター、保管方法も影響を及ぼします。材料に応じた造形パラメーターを設定できていない場合、造形不良に繋がります。保管方法については、吸水率の高い材料の防湿対策や、光硬化樹脂保管時の紫外線対策など、十分に気を付ける必要があります。

極端に寒い環境では樹脂が硬化しづらく、造形物が適切に形成されないことがあります。反対に、暑すぎる環境では造形物が変形することもあるため、温度管理が重要です。これらの知識を活用し、失敗のリスクを最小限に抑えましょう。

金属3Dプリンターならではの失敗

金属3Dプリンターは、航空宇宙、自動車、医療など多くの産業で革新をもたらしています。

しかし、金属材料の特性と高温造形プロセスにより、特有の失敗が発生することもあります。下記に記す問題を理解して適切に対処することで、高品質な金属造形物を実現できる可能性が高まります。

造形物の寸法が狂ってしまう

金属は高温になると膨張するため熱収縮による寸法変化が大きいです。そのため金属3Dプリンターで造形する際には、冷却時の熱収縮が課題になります。

この課題に対処するためには、事前に収縮率を計算し、デザイン段階で補正を加えることが重要です。また、造形パラメーターの最適化や、後処理における熱処理を通じて、収縮を管理して寸法精度を向上させることが可能です。

クラックができてしまう

金属造形中の急激な温度変化は、造形物内部に熱応力を生じさせ、クラック(ヒビ割れ)の原因となります。特にレーザー焼結や電子ビーム溶解などのプロセスでは、局所的な高温と冷却が繰り返されます。クラックを防ぐためには造形プロセス中の一貫した温度管理が必要です。具体的には造形プロセスの最適化、熱処理の適用、または積層方向の調整などが有効な対策となるでしょう。

サポート材をつけても崩れてしまう

金属プリンティングにおいて、サポート材は造形物の安定性を保つために不可欠です。

特に薄物やアスペクト比が1:8より大きくなるような造形物については、応力による歪みがでやすいため、サポート材の強度と配置を慎重に設計にする必要があります。

サポート材の除去が困難

金属プリンティングでは、造形物とサポート材が同じ材料となるため、サポート材の除去に手間がかかるうえ、材種やサポートの材の設計によっては手作業では除去が困難な場合があります。

サポート材と造形物との接合部の設計を工夫することでサポート材の除去を容易にしたり、サポート材がつきにくい造形姿勢や、モデルの形状を変更したりすることで、サポート除去で発生する造形物への損傷を最小限に抑えることができます。

他にも、金属3Dプリンターにはさまざまな失敗例があります。例えば、電流やガスの供給が不安定になることで、造形物に不均一な部分が生じることがあります。また、プリンターのメンテナンスが不十分である場合も、失敗の原因となります。これらの問題を防ぐためには、日常的なメンテナンスと安定した環境を整えることが必要です。

さらに、造形プロセス中に突然の電力停電が起こると、造形物の形状が途中で崩れてしまうことがあります。このような電力障害に対応するためには、バックアップ電源を用意することが推奨されます。これにより、電力障害が発生しても造形プロセスが中断せずに継続することが可能です。

このように、金属3Dプリンターの失敗例を理解し、防止策を取り入れることで、より高品質な造形物を作成することができます。

3D-FABsならAIを使った設計アドバイスで造形前のシミュレーションが可能

3Dプリンティングにおけるこれらの一般的な失敗を理解し、適切な対策を講じることで、造形の品質を大幅に向上させることができます。

この記事では3Dプリンターの使い方を解説しましたが、実際に触ってみないとわからないことがあるのもまた事実です。

学べる見積サイト・3Dプリントソリューション「3D-FABs」では、会員登録はもちろん、3Dプリンターによる造形シミュレーションや試算といったサービスも無料でご利用いただけます。概算費用がWeb上ですぐに試算できるだけでなく、3Dプリンターをより効果的に利用するためのノウハウや、導入にあたっての「よくある疑問」の回答を通じて学ぶことができます。

「3D-FABs」についてさらに知りたい方は、「学べる見積サイト・3Dプリントソリューション『3D-FABs』とは?その活用ポイントに迫る」を、実際の操作については「『3D-FABs』を使えば、誰でも3Dプリンターのノウハウを学べるのか?? 初心者ライターが検証」をご覧ください。

気軽にアクセスして、3Dプリンティングの成功率や造形物の品質向上にお役立てください。

写真/Getty Images