かつて、大規模工場を持たなければ実現が困難だった立体物の製造。デジタル技術の発展により3Dプリンターを用いることで、3Dデータから直接造形することが簡単に行えるようになりました。これにより、製造業は製造プロセスを再検討する新たな局面を迎えています。そんな3Dプリントに最適化した設計手法が「DfAM」です。

この記事では、製品の製造プロセスや効率、性能にイノベーションをもたらす可能性を持つ「DfAM」を解説します。

DfAM(ディーファム)とは?どんな特長がある?

DfAM(ディーファム)とは「Design for Additive Manufacturing(アディティブマニュファクチャリングのための設計)」の略称です。3Dデータから立体物を製造することを前提とし、3Dプリンターでの造形に最適化された「積層造形法」を用いた設計手法を指しています。

このDfAMを用いる主要なメリットは以下の通りです。

複雑な形状の実現

DfAMを用いることで、従来の製造方法では困難だった複雑な形状や内部構造を作製することが可能となります。

例えば、空洞部分を作る際、従来は素材を切削する方法が一般的でした。しかし、これには切削機のサイズや構造などによる設計上の制限があります。それに対して、DfAMを適用した3Dプリントでは、切削することなく、はじめから空洞構造を持つ立体物を作ることができます。

この特性を活用することで、内部格子構造やハニカム構造など複雑な形状を簡単に実現できるようになりました。

プロトタイピングの迅速化

DfAMを取り入れた「積層造形法」を適用することで、従来の加工方法では複数の部品をくみ上げて構成しなければならない製品でも、一体造形が可能になる場合があります。機能として役に立たない不要な部分を減らせる可能性があるため、試作段階における型や治具の大幅な削減が見込めます。

3Dプリンターの特性を活かす DfAM

ここまで解説してきた通り、DfAMは3Dプリンターを用いた「3Dプリンティング」に最適化された設計手法です。3Dプリンターの強みを活かした設計手法の代表的なものを以下の項目にて解説します。

インフィル

インフィルとは、3Dプリンターで製品の内部を埋めるために使用される素材の形状パターンや密度のことです。

インフィルのパターンには一般的な格子状、蜂の巣状、線形など、さまざまな形状があります。インフィル率が高くなると、内部を埋めるために使用する素材の使用量が増えるため、強度は上がりますが、重量と造形時間が増え、コストが高くなり、3Dプリンターを使うメリットが失われる恐れがあります。造形物に求める強度、重量、造形時間を考慮して、可能な限りコストを抑えられる形状を採用しましょう。ここでは、よく使われるインフィルの構造を紹介します。

ラティス構造

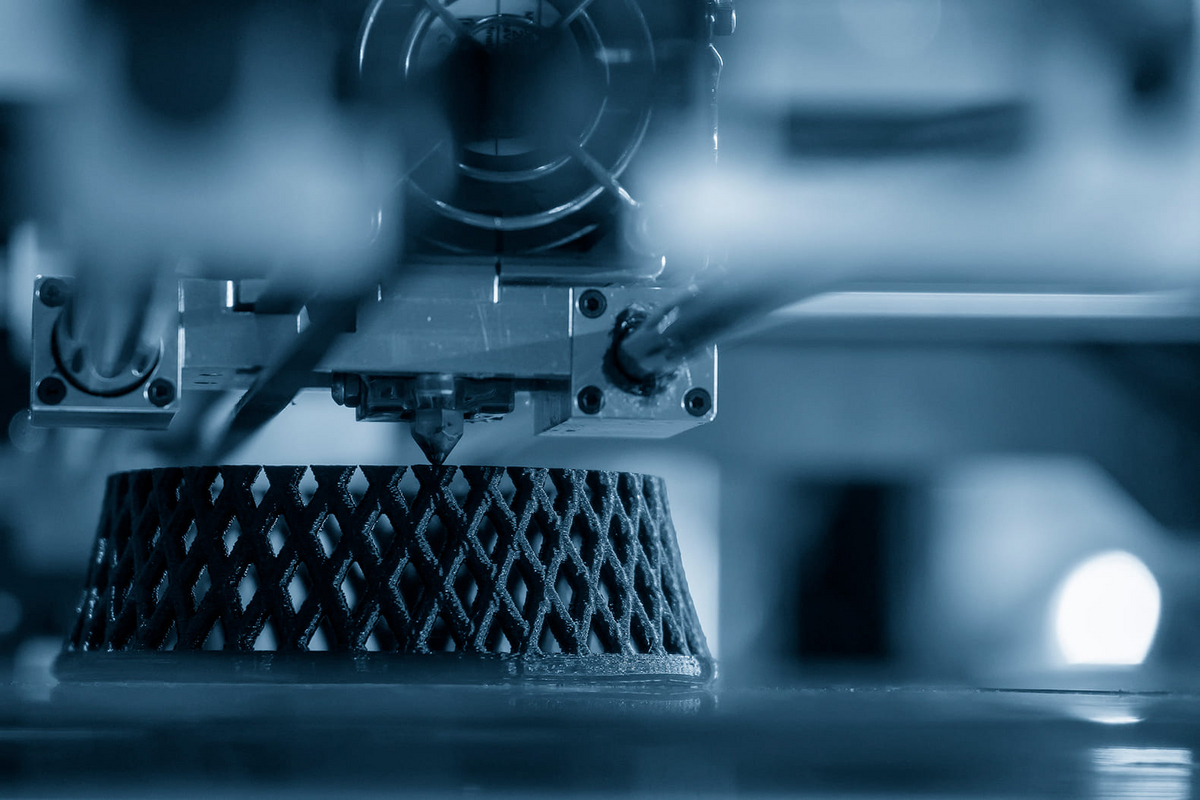

ラティス構造は、3Dプリンターを利用することで広く実現可能となった複雑な格子状の形状です。

素材の使用量を削減しながらも、軽量化と強度の両方を実現できる特長があります。その特性から、航空宇宙や自動車の部品など、高い強度と軽量化が求められる製品に利用されています。

また、新規性のある独特な外観を持つため、デザインやアートの分野でも活用される傾向があります。

ポーラス構造

ポーラス構造は、スポンジや軽石のように多くの小さな空隙(ポーラス=孔)を持つ構造です。

この構造にすることで物体の表面積を大きくすることができ、冷却効率を向上させることができるため、金属3Dプリンターでの造形物に適用される場合があります。

また、骨に似た構造のため、生体適合性と組織の成長を促進する人工骨やインプラントなど医療分野でも重宝されています。

トポロジー最適化

3Dプリンターにおいては、使用する素材の量を最少化することで、コスト軽減や造形時間の短縮、そして製品の軽量化を行うことができます。

トポロジー最適化は、与えられた負荷条件下で材料の配置を最適化する手法で、専用ソフトで高度なシミュレーションを行って実行されることが一般的です。この手法を使用することで、最少の素材の量で最大の強度を持つ製品を設計することができます。

先述のコスト削減などの目的はもちろん、航空宇宙や自動車産業といった重量削減が必要な分野においても非常に重要な手法となります。

ジェネレーティブデザイン

ジェネレーティブデザインは、AIやアルゴリズムを使用して、多数の設計案を自動生成する設計手法です。

オリジナルのデザインをシミュレーションによって最適化するトポロジー最適化と異なり、目的と要件からデザインを生成するため、オリジナルデザインの不在が大きな特徴となります。

設計者は要件を入力し、システムがそれを満たす多様な設計案を提供するため、人間が思いつかないような効率的かつ革新的な製品デザインを生み出す可能性が高いとされています。

パーツの統合

DfAMを用いた3Dプリンティングは、複雑な形状の部品を効率的に製作することが可能です。

これにより、複数の部品を一つの複雑な部品に統合することができ、複数パーツを組み立てる手間や製造コストが削減されます。

航空宇宙や自動車産業などで、統合された部品は重要な役割を果たしています。

3D-FABsなら設計やシミュレーション、試算まで可能

以上、革新的な3Dプリンティングを最大限に活用するための設計手法「DfAM(Design for Additive Manufacturing)」の概念と、その主要な要素を解説してきました。

DfAMを用いることで、単に3Dデータを立体造形するだけでなく、製品の性能と効率を革新的に向上させることができます。

3Dプリンティング技術が進化し続ける中、DfAMは製造業における未来のスタンダードとなることが期待されています。

3Dプリントソリューション「3D-FABs」では、3Dプリント試算と造形シミュレーションをオンライン環境下でいつでも、どこでも、何度でも、無料で始めることができます。3Dプリンターに最適化された3Dデータになっているか、AIによるアドバイスを受けて検証できるほか、費用の試算まで一貫して行えることが大きな特長です。ぜひ「3D-FABs」を使ってDfAMにチャレンジしてみませんか?

「3D-FABs」についてもっと知りたい場合は「学べる見積サイト・3Dプリントソリューション『3D-FABs』とは? その活用ポイントに迫る」、実際の操作については「『3D-FABs』を使えば、誰でも3Dプリンターのノウハウを学べるのか?? 初心者ライターが検証」をご覧ください。

写真/Getty Images